Raccorderie Metalliche: riduzione tempi di setup del 12%

Tempi di intervento sul guasto

Tempi di setup

Efficienza operativa

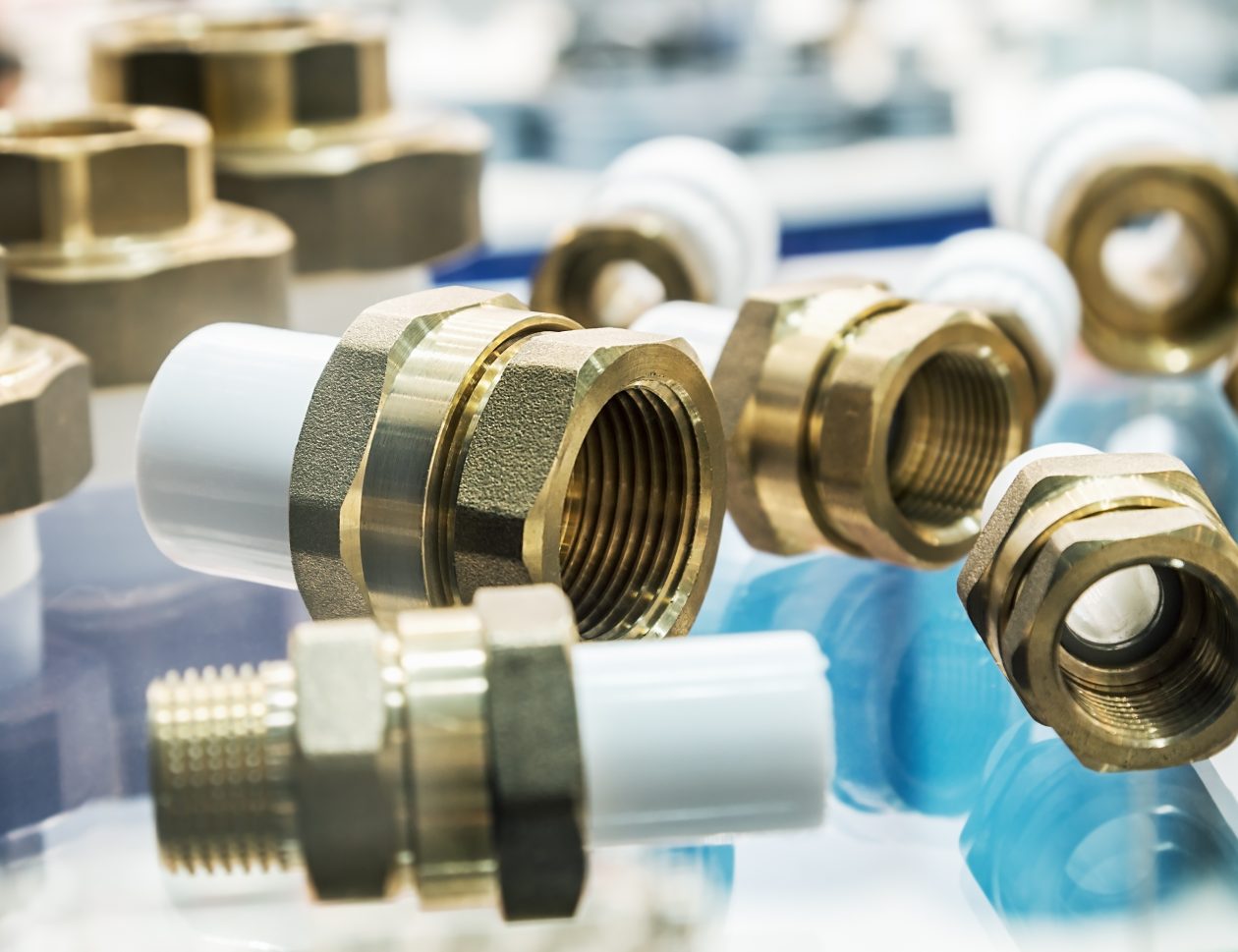

L'azienda

Raccorderie Metalliche rappresenta dal 1970 una realtà di assoluto rilievo nel panorama europeo dei produttori di materiale per l’impiantistica nel settore idrotermosanitario civile e industriale. Dal 2014 è presente nel settore navale come unico operatore in grado di offrire contemporaneamente sistemi pressfitting, sistemi di scarico in acciaio, raccorderia a saldare e filettata e sistemi di fissaggio.

Realizza le sue lavorazioni utilizzando impianti transfer di lavorazione meccanica, tra cui il Pressfitting, un sistema di giunzione tra tubi con raccordi che vengono uniti per mezzo di macchine pressatrici elettromeccaniche.

https://www.racmet.com

Le esigenze del cliente

A seguito di una serie di progetti di innovazione lanciati dalla proprietà, l’azienda era alla ricerca di uno strumento agevole, capace di abilitare in poco tempo la digitalizzazione dei propri processi di controllo e pianificazione della produzione.

Cosa è stato fatto

- Interconnessione di 2 impianti di deformazione per la raccolta dati in tempo reale per la valutazione delle prestazioni degli impianti.

- Modifica del programma del PLC, in modo da massimizzare l’estrazione di informazioni utili alla comprensione del funzionamento degli impianti.

- Introduzione di una form a bordo macchina per la raccolta delle causali di fermo degli impianti al fine di contabilizzarne il tempo e garantirne la tracciabilità, favorendo inoltre il coinvolgimento degli operatori.

I benefici ottenuti dal cliente

Grazie a Mirai4Machine, oggi Raccorderie è in grado di monitorare in modo preciso il comportamento dei macchinari e analizzarne nel dettaglio gli allarmi, grazie alla raccolta delle causali di fermo direttamente dal campo. Gli interventi in caso di fermo sono più rapidi dell’8% grazie alla pronta segnalazione degli eventi agli operatori.

Mirai4Machine permette di calcolare l’OEE degli impianti e valutare l’andamento della produzione sui turni di lavoro oltre che migliorare le operazioni di attrezzaggio e setup a seguito di un cambio produzione. L’operatore è guidato nelle attività più critiche con una diminuzione degli errori nelle attività di setup e attrezzaggio pari al 12%.

"I nostri operatori sono decisamente più coinvolti e attenti al lavoro svolto grazie ad un supporto valido e facilmente comprensibile che permette loro di svolgere mansioni a maggior valore aggiunto."